究極の戦い: IMD vs COB

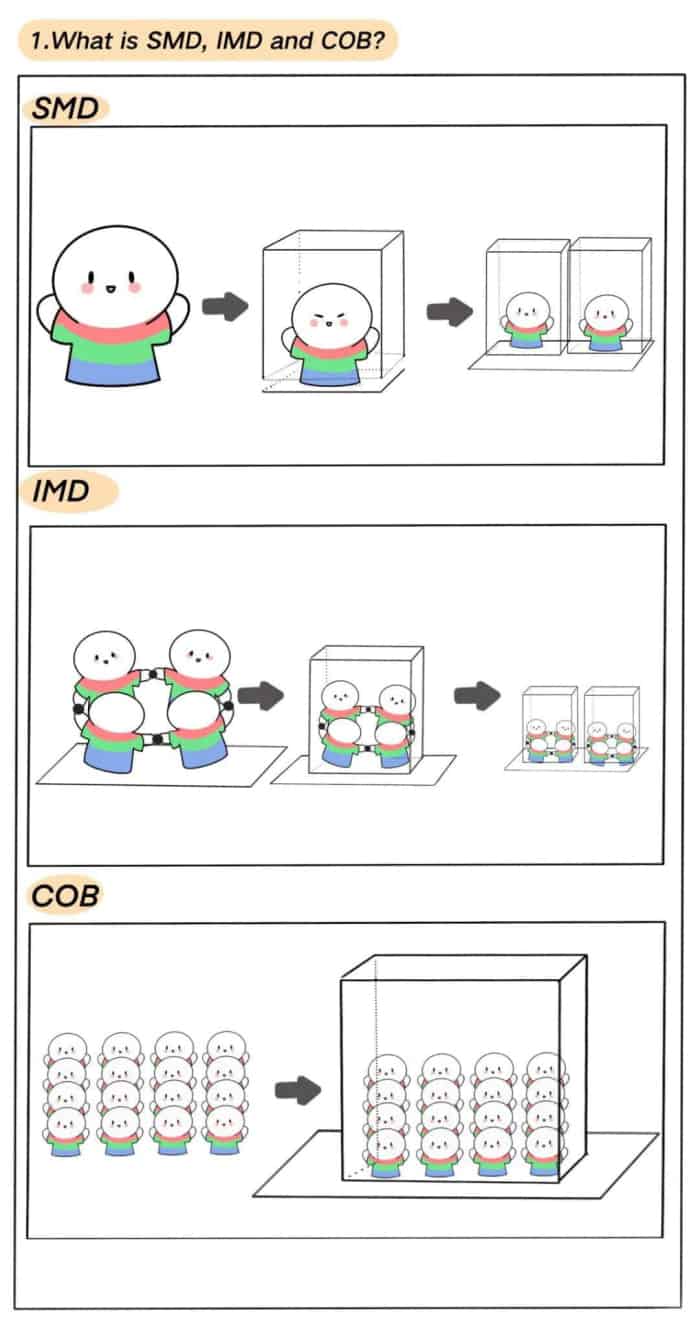

彼らは何ですか?

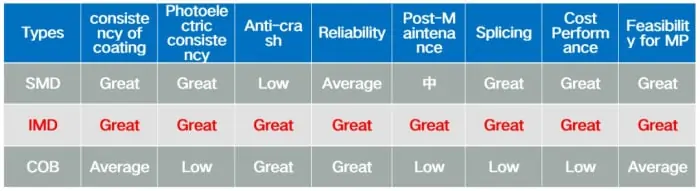

2.色の一貫性

LED ディスプレイにはフォトクロミックの一貫性に対する高い要求があり、視聴距離が 3 メートル未満になるとその要求が高まりました。従来の SMD と同様に、IMD-M09T で完全な検査を実行でき、分類とビン分けの後、電気的欠陥をフィルタリングできます。光電の一貫性は1010/0606と同レベルを達成できます。 COBの場合、色ムラを軽減する一般的な方法はチップを固定してダイボンディングする方法です(IMD-M09Tにもこの方法が適用されています)。照明後、エンジニアは欠陥を修復できますが、すべての LED コンポーネントの光電パラメータが妥当な範囲内にあることを保証することはできません。また、ポイントごとのキャリブレーション手法を使用する必要がありますが、効果は限られています。したがって、色の一貫性において同じレベルを得るために、COB は IMD よりもはるかに多くのコストを支払わなければなりません。戦いで決め手となるのは筋肉ではなく武器のようなものです。

結果: IMD-M09T>COB

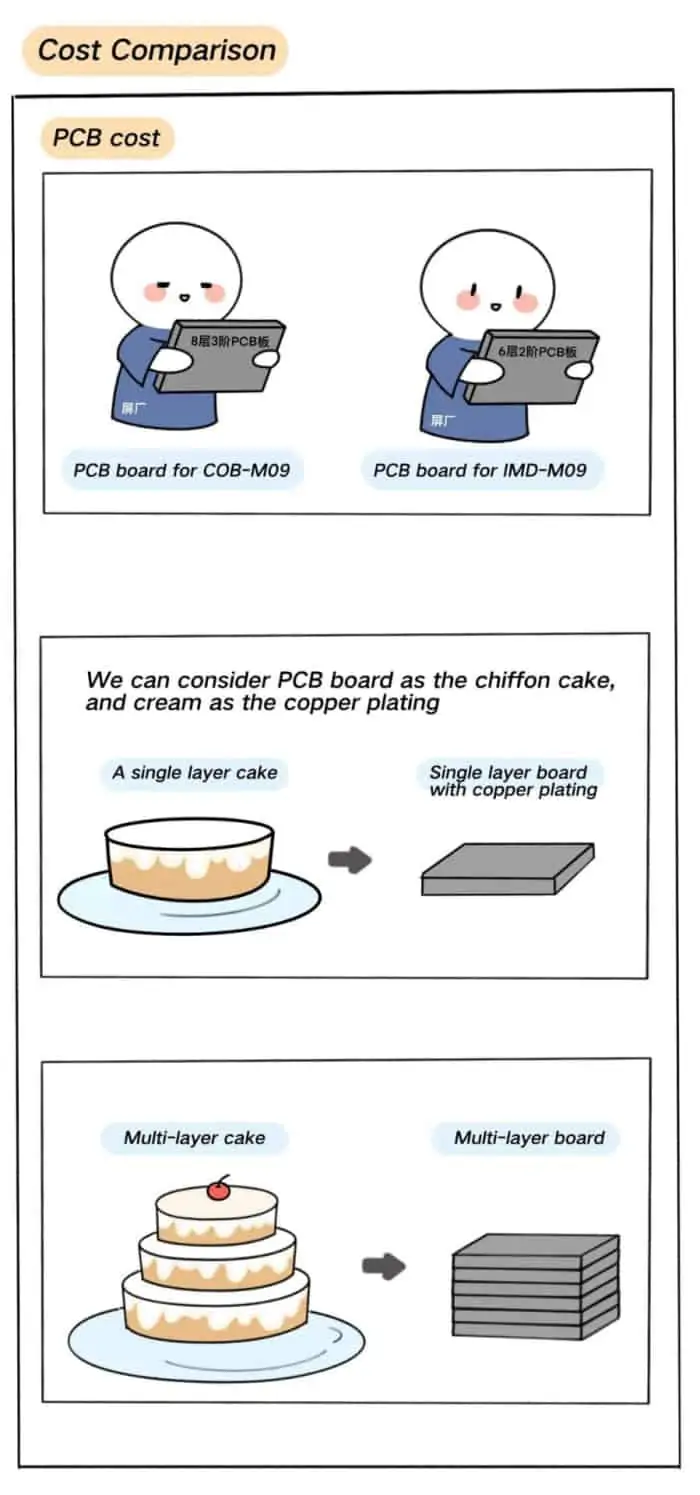

詳細: IMD と COB の両方で、前手順でのソートのコストと後手順でのキャリブレーションのコストは避けられませんが、カプセル化技術の違いにより、必要なコストが異なります。

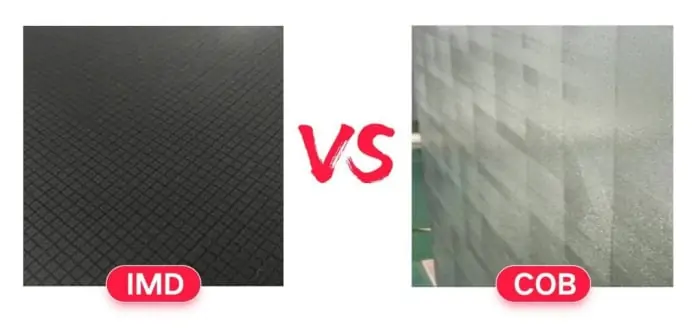

また、今のところ全国にPCB工場は約1000社ありますが、8層3層を高精度に作れるのはそのうちの2~3社だけです。この事実から、コストと技術的実践を管理することがいかに難しいかがわかります。 SMDが量産可能(8層/3層も使用)できるのは、精度に対する要求がそれほど高くないので敷居が低く、多くの工場で作れるからです。) HDIボードはIMD用の6層PCBボードを作成する機能を備えています。したがって、技術的要求やコストの観点から、IMD が必要とした 6 層/2 層基板は、COB が必要とした 8 層/3 層基板よりも低くなります。

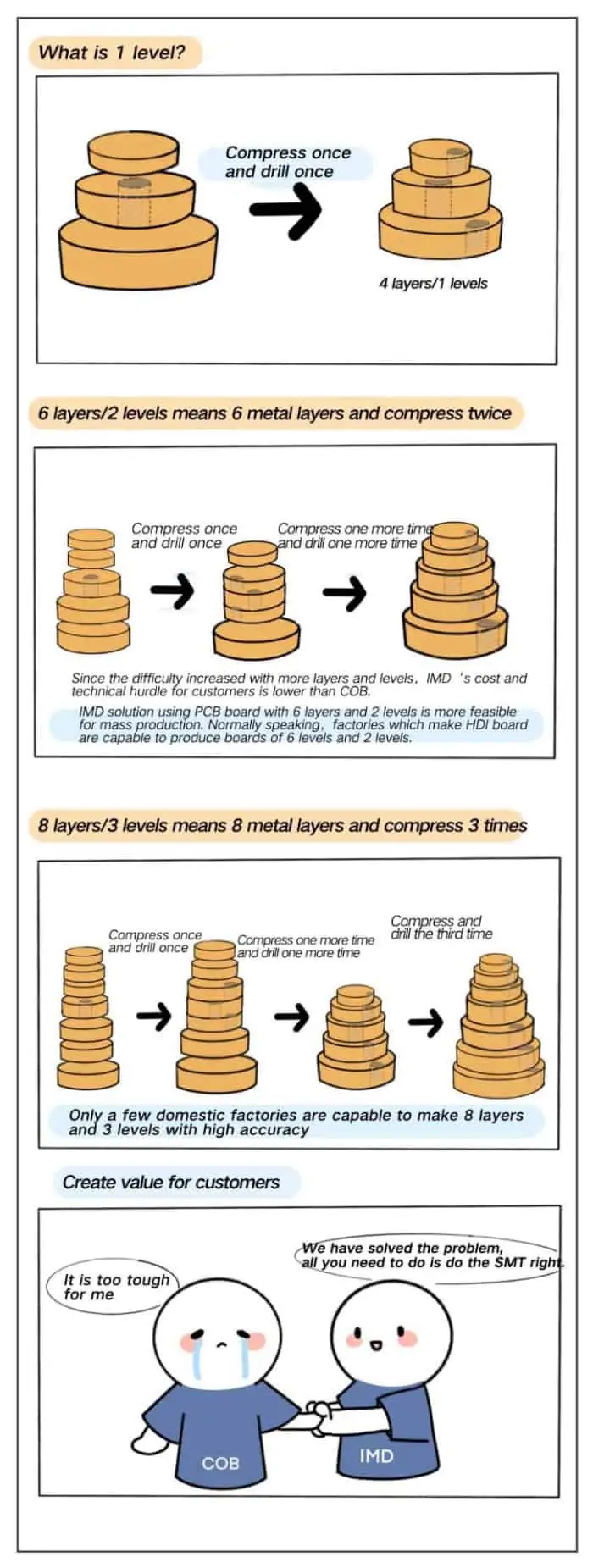

しかし、ディスプレイ工場にはこれよりもはるかに多くのコストがかかります。生産コストの次はメンテナンスコストです。

コンセプトと機能の観点から見ると、COB には改善の余地がありますが、良い解決策であることは認めざるを得ません。しかし、エンドカスタマーにとって最適な技術的パスのみが、業界全体に大きな価値を生み出し、市場シェアを獲得し、主流の選択肢になることができると私たちは信じています。