궁극적인 전투: IMD 대 COB

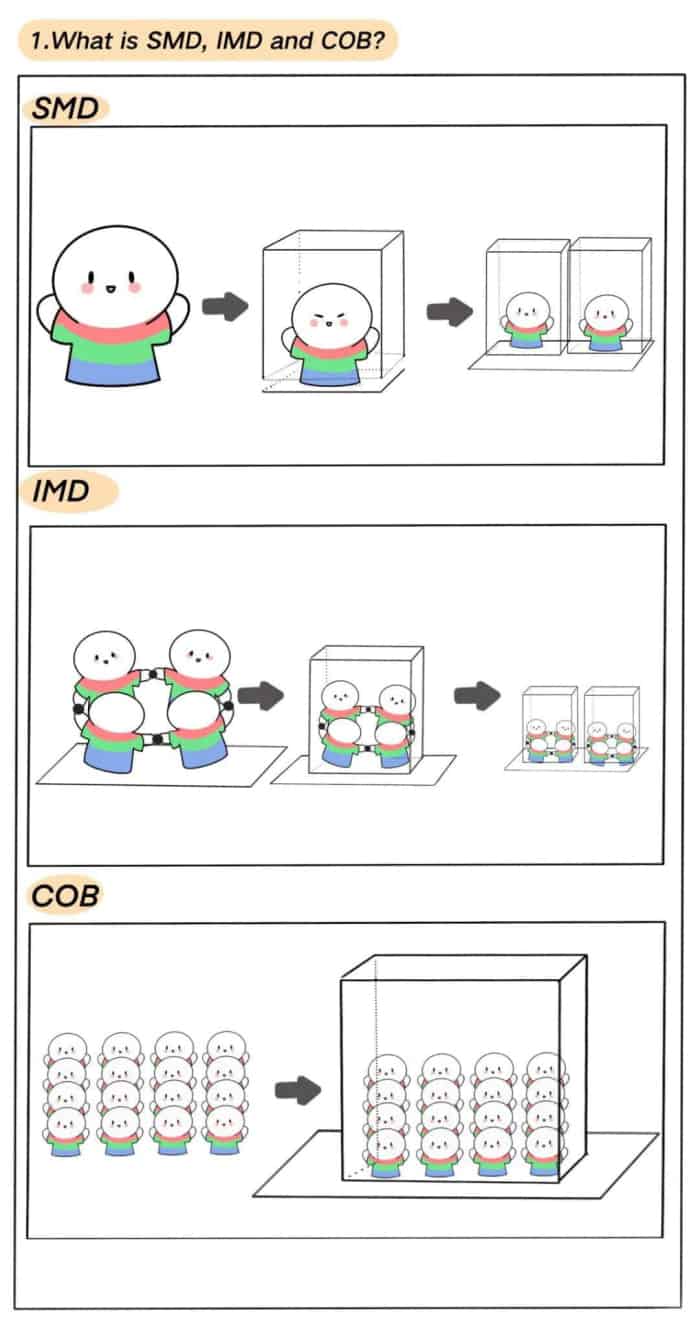

그들은 무엇인가?

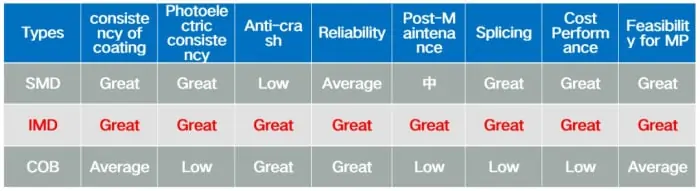

2. 색상 일관성

LED 디스플레이는 광변색 일관성에 대한 수요가 높으며 시청 거리가 3미터 미만일 때 수요가 증가했습니다. 기존 SMD와 마찬가지로 IMD-M09T에 대해 전체 검사를 실행할 수 있으며, 분류 및 비닝 후에 전기적 결함을 필터링할 수 있습니다. 광전의 일관성은 1010/0606과 동일한 수준을 달성할 수 있습니다. COB의 경우 색상 불일치를 완화하는 일반적인 방법은 고정 칩을 사용한 다이 본딩입니다(이 방법은 IMD-M09T에도 적용됨). 조명 후 엔지니어는 결함을 수리할 수 있지만 모든 LED 구성 요소의 광전 매개변수가 합리적인 범위에 있는지 확인할 수는 없습니다. 또한 효과가 제한적인 Point-by-point 교정 기술을 사용해야 합니다. 따라서 동일한 수준의 색상 일관성을 얻으려면 COB가 IMD보다 훨씬 더 많은 비용을 지불해야 합니다. 마치 전투에서 결정적인 요소는 근육이 아니라 무기인 것과 같습니다.

결과: IMD-M09T>COB

추가 정보: IMD와 COB 모두 사전 절차의 분류 비용과 사후 절차의 교정 비용은 불가피하지만 캡슐화 기술의 차이로 인해 필요한 비용이 다릅니다.

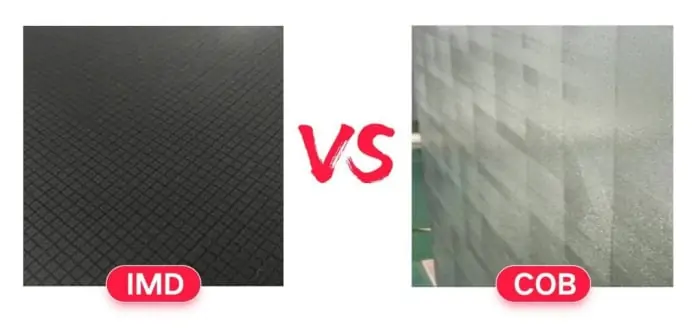

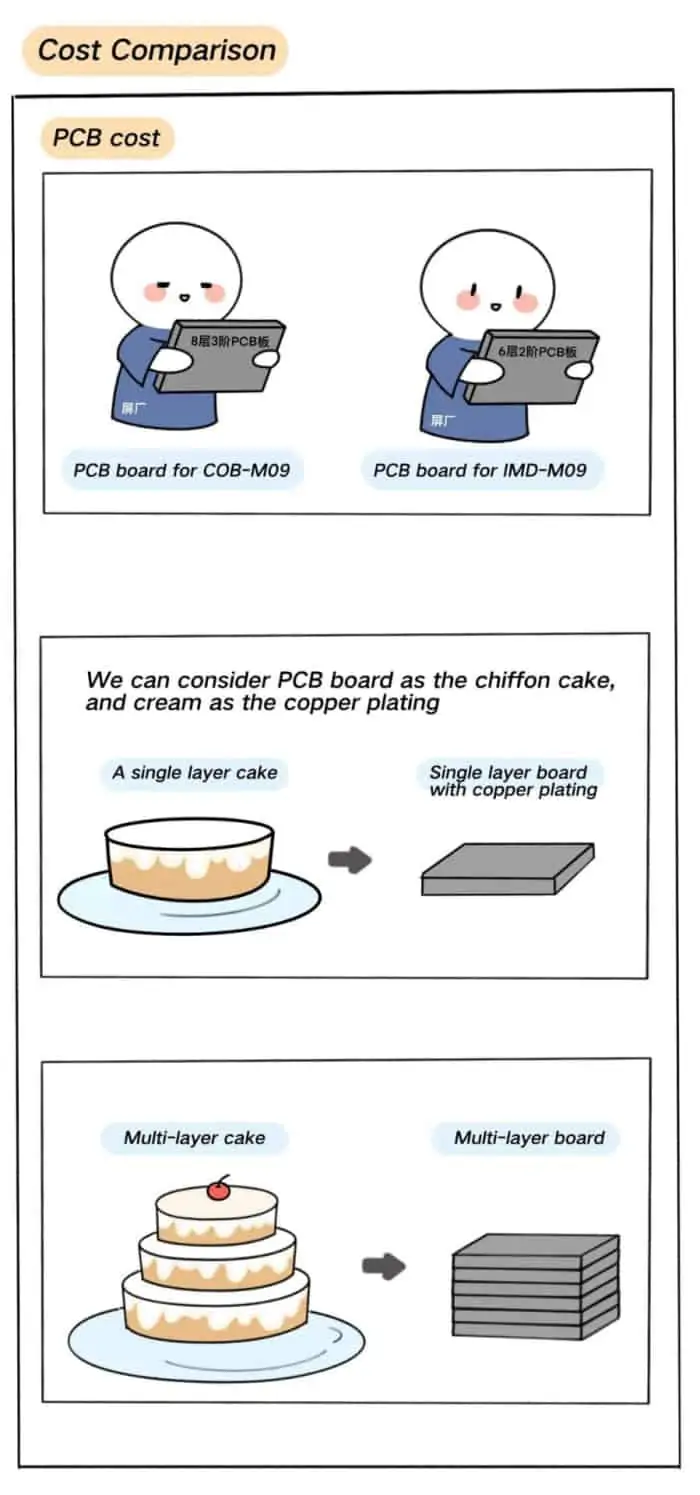

게다가 현재 전국에 약 1,000개의 PCB 공장이 있지만 그 중 2~3개만이 8층 3층을 높은 정확도로 만들 수 있습니다. 이 사실을 통해 우리는 비용과 기술적 관행을 통제하는 것이 얼마나 어려운지 알 수 있습니다. SMD가 대량생산(역시 8레이어/3레벨 사용)을 할 수 있는 이유는 정확도에 대한 요구가 그리 높지 않아 문턱을 많이 낮추고 많은 공장에서 만들 수 있기 때문이다.) 일반적으로 만들 수 있는 공장은 HDI 보드는 IMD용 6레이어 PCB 보드를 만들 수 있습니다. 따라서 기술적 요구나 비용 측면에서 볼 때 IMD가 필요로 하는 6단/2단 보드는 COB가 필요로 하는 8단/3단 보드보다 낮습니다.

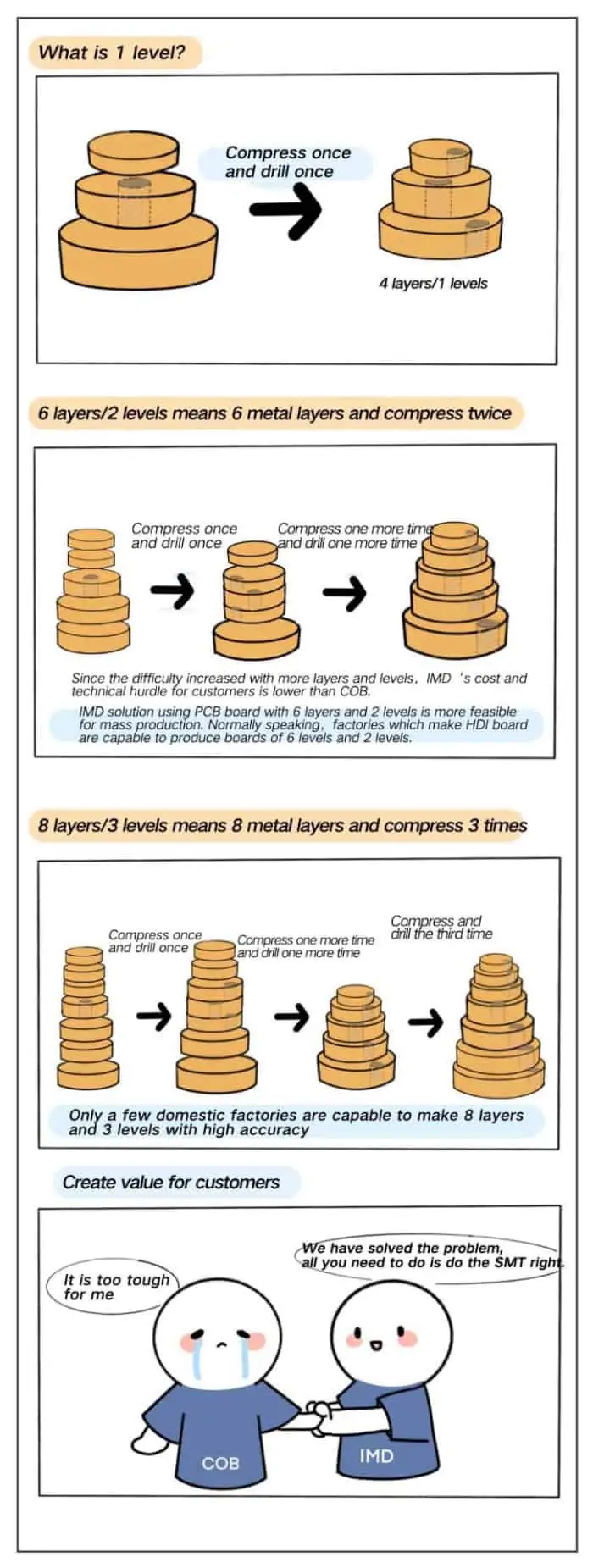

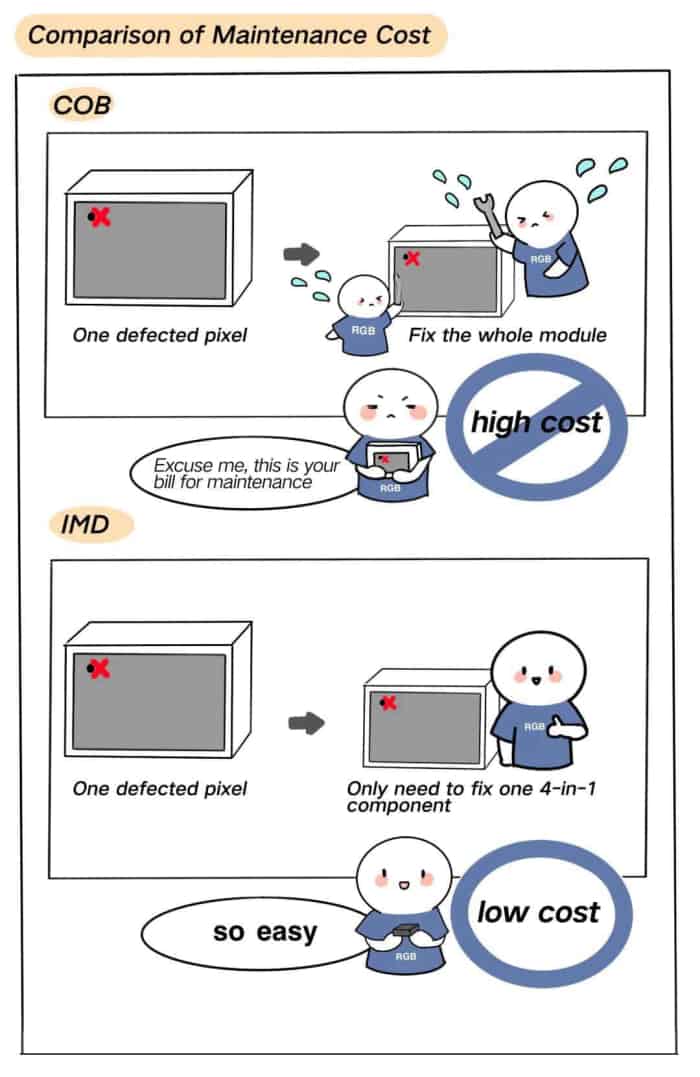

하지만 디스플레이 공장의 경우 이보다 훨씬 더 많은 비용이 듭니다. 생산비 다음으로 유지비로 넘어가겠습니다.

개념과 기능의 관점에서 볼 때 COB는 개선할 여지가 있지만 좋은 솔루션이라는 점을 인정해야 합니다. 그러나 우리는 최종 고객에게 가장 적합한 기술 경로만이 전체 산업에 큰 가치를 창출하고 시장 점유율을 확보하며 주류 선택이 될 수 있다고 믿습니다.